-

YL-309SSE MER YL-309S Automatisk sammenleggbar høydejusterbar reise/bærbar elektrisk scooter YL-309S er en smart elektrisk sparkesykkel utviklet for praktisk reise. Den har ett-trykks automa...

YL-309SSE MER YL-309S Automatisk sammenleggbar høydejusterbar reise/bærbar elektrisk scooter YL-309S er en smart elektrisk sparkesykkel utviklet for praktisk reise. Den har ett-trykks automa... -

YL-985SSE MER YL-985S 4 hjul Lett bærbar sammenleggbar reise elektrisk drevet scooter Funksjoner: Denne reiseklare mobilitetsscooteren er laget med en lett, men slitest...

YL-985SSE MER YL-985S 4 hjul Lett bærbar sammenleggbar reise elektrisk drevet scooter Funksjoner: Denne reiseklare mobilitetsscooteren er laget med en lett, men slitest... -

YL-985SE MER YL-985 4 hjul sammenleggbar batteridrevet elektrisk transportscooter Funksjoner: Denne lette elektriske scooteren er designet med bærbarhet og brukerve...

YL-985SE MER YL-985 4 hjul sammenleggbar batteridrevet elektrisk transportscooter Funksjoner: Denne lette elektriske scooteren er designet med bærbarhet og brukerve... -

YL-211ASE MER YL-211 4 Hjul Tourist elektrisk scooter for seniorer med LED-lykt, kurv Produktbeskrivelse: Denne sammenleggbare elektriske scooteren er bygd for moderne ...

YL-211ASE MER YL-211 4 Hjul Tourist elektrisk scooter for seniorer med LED-lykt, kurv Produktbeskrivelse: Denne sammenleggbare elektriske scooteren er bygd for moderne ... -

YL-02SE MER YL-02 Lett 4-hjuls mobilitetsscooter for seniorer, med et 360° svingbart sete Produktbeskrivelse: Ramme: Konstruert med solid og slitesterkt stål, sikrer ramm...

YL-02SE MER YL-02 Lett 4-hjuls mobilitetsscooter for seniorer, med et 360° svingbart sete Produktbeskrivelse: Ramme: Konstruert med solid og slitesterkt stål, sikrer ramm... -

YL-09BSE MER YL-09B sammenleggbar 4-hjuls lett mobilitetsscooter med kurv Funksjoner: Bygget med en robust stålramme, sikrer denne mobilitetsscooteren i kom...

YL-09BSE MER YL-09B sammenleggbar 4-hjuls lett mobilitetsscooter med kurv Funksjoner: Bygget med en robust stålramme, sikrer denne mobilitetsscooteren i kom... -

YL-07SE MER YL-07 4-hjuls sammenleggbar elektrisk scooter med kurv Funksjoner: Denne sammenleggbare mobilitetsscooteren blander bærbarhet med hverdag...

YL-07SE MER YL-07 4-hjuls sammenleggbar elektrisk scooter med kurv Funksjoner: Denne sammenleggbare mobilitetsscooteren blander bærbarhet med hverdag... -

YL-09SSE MER YL-09S Lang rekkevidde 20 km sammenleggbar scooter for voksne og eldre Funksjoner: YL-09S er en slitesterk og allsidig mobilitetsscooter bygget for hverd...

YL-09SSE MER YL-09S Lang rekkevidde 20 km sammenleggbar scooter for voksne og eldre Funksjoner: YL-09S er en slitesterk og allsidig mobilitetsscooter bygget for hverd... -

YL-07TSE MER YL-07T 4-hjuls bærbar sammenleggbar elektrisk drevet mobilscooter Produktbeskrivelse: Ved å kombinere bekvemmelighet og praktisk, er denne samme...

YL-07TSE MER YL-07T 4-hjuls bærbar sammenleggbar elektrisk drevet mobilscooter Produktbeskrivelse: Ved å kombinere bekvemmelighet og praktisk, er denne samme... -

YL-08SSE MER YL-08S Heavy-Duty 4-hjuls sammenleggbar mobilitetsscooter med 12° klatrekapasitet Høydepunkter: Stabil og slitesterk struktur: Denne scooteren er bygget med en stål...

YL-08SSE MER YL-08S Heavy-Duty 4-hjuls sammenleggbar mobilitetsscooter med 12° klatrekapasitet Høydepunkter: Stabil og slitesterk struktur: Denne scooteren er bygget med en stål... -

YL-01SSE MER YL-01S 4-hjuls bærbar sammenleggbar motorisert scooter for eldre Funksjoner: Denne sammenleggbare elektriske scooteren er designet for moderne ...

YL-01SSE MER YL-01S 4-hjuls bærbar sammenleggbar motorisert scooter for eldre Funksjoner: Denne sammenleggbare elektriske scooteren er designet for moderne ... -

YL-16SE MER YL-16 4-hjuls Handicap terrengdrevet scooter Funksjoner: Bygget for utfordrende miljøer, er All-Terrain Electric Mobility Scoot...

YL-16SE MER YL-16 4-hjuls Handicap terrengdrevet scooter Funksjoner: Bygget for utfordrende miljøer, er All-Terrain Electric Mobility Scoot...

Skikk Slitesterk elektrisk mobilitetsscooter Produsenter

Mobility Scooter er en stor teknologisk innovasjon innen moderne transport, og tilbyr en trygg, komfortabel og effektiv måte å komme seg rundt på for de med begrenset mobilitet eller alle som søker bekvemmelighet.

Bygget med avanserte produksjonsprosesser og pålitelige elektriske drivsystemer, har Mobility Scooter blitt et kjent syn i dagliglivet.

Strukturelt sett består en elektrisk sparkesykkel vanligvis av en slitesterk ramme, sete, kontrollhåndtak, dekk og kjernekraft- og batterisystemer. Rammen er laget av høystyrke, lette materialer for å sikre både stabilitet og bærbarhet. Setet følger en ergonomisk design som gir en komfortabel opplevelse selv på lengre turer.

Disse scooterne tilbyr et vell av funksjoner utover grunnleggende bevegelse. De fleste av våre modeller er utstyrt med belysningssystemer for å sikre sikkerhet når du reiser om natten eller under dårlige siktforhold. Noen avanserte modeller inkluderer også justerbare setehøyder og ryggvinkler for å imøtekomme de personlige behovene til forskjellige brukere.

Når det gjelder målrettede brukere, er Mobility Scooter spesielt elsket av seniorer, og hjelper dem enkelt å håndtere daglige ærend, rolige utflukter og mer. De gir også ny uavhengighet for funksjonshemmede eller de som er under rehabilitering, og forbedrer livskvaliteten betydelig og gjør reisen enklere og morsommere.

-

Bransjebakgrunn og viktigheten av applikasjonen Den aldrende globale befolkningen og økende etterspørsel etter tilgjengelige mobilitetsløsninger...

LES MER -

Bransjebakgrunn og applikasjonsviktighet Den sammenleggbar elektrisk rullestol har blitt en kritisk mobilitetsplattform i helsetjenester,...

LES MER -

Den pasientløfter i aluminiumslegering er en essensiell enhet i moderne helsetjenester, designet for å hjelpe til med sikker overføring av p...

LES MER -

Vedlikehold og rengjøring handikapscootere er avgjørende for å sikre deres optimal ytelse, lang levetid og sikkerhet . Riktig pleie f...

LES MER -

Etter hvert som trafikktettheten i byene fortsetter å øke, får kompakte mobilitetsløsninger større bruk for kortreiste reiser. Etter markedsintrodu...

LES MER

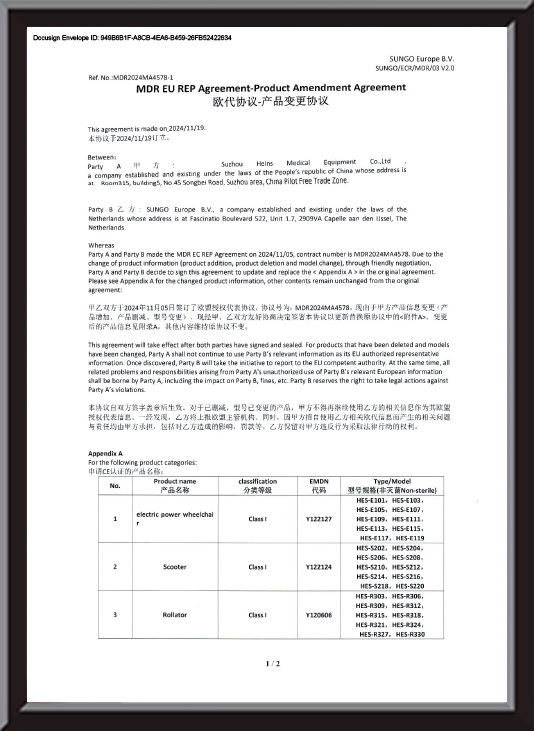

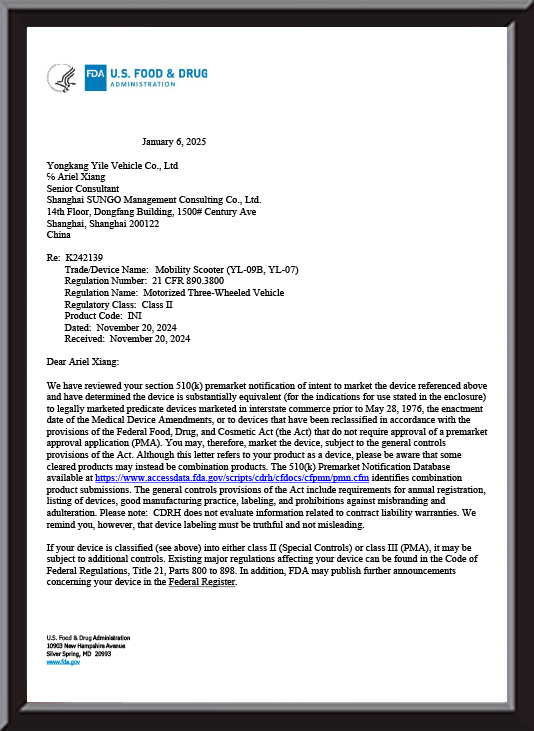

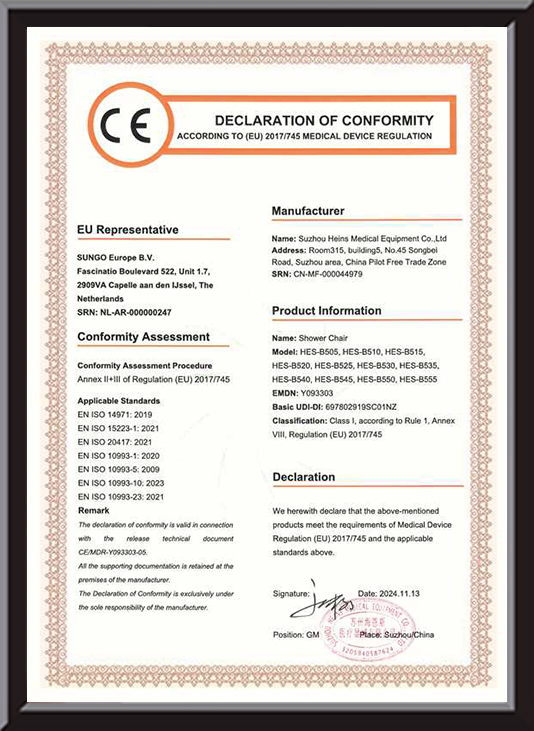

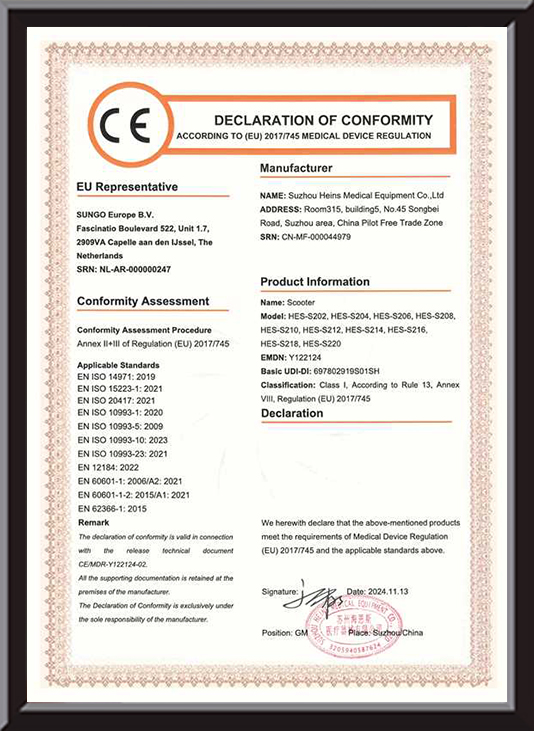

Hvordan sikre at drivsystemet til en elektrisk scooter oppfyller holdbarhetsstandardene til FDA og CE-sertifisering?

Kjernekrav til FDA- og CE-sertifisering for holdbarheten til drivsystemet

FDA (U.S. Food and Drug Administration) klassifiserer holdbare elektriske scootere som medisinske hjelpemidler. Dens holdbarhetsstandarder fokuserer på sikkerhet, pålitelighet og tilpasningsevne for pasientbruk. Det krever at kraftsystemet ikke har noen funksjonsfeil innenfor forventet levetid (vanligvis 5-10 år), med spesiell oppmerksomhet på motorens overopphetingsvern, batterilekkasjeforebyggende design og kontrollsystemstabilitet. CE-sertifisering (EU Conformity Certification) er basert på maskindirektivet (2006/42/EC) og lavspenningsdirektivet (2014/35/EU), med vekt på mekanisk styrke, elektrisk sikkerhet og miljøtilpasning. For eksempel må kraftsystemet bestå IP54 vanntett og støvtett test, temperatursyklustesten -20℃ til 50℃, og motorens kontinuerlige levetid under nominell belastning må være ≥10 000 timer.

De vanlige kravene til de to inkluderer:

Materialets holdbarhet: nøkkelkomponenter må motstå aldring og korrosjon og være i samsvar med RoHS-miljøbeskyttelsesdirektivet;

Sykluslevetid: kapasitetsretensjonsraten for batteripakken etter ≥1000 ladings- og utladingssykluser er ≥80 %;

Belastningsstabilitet: under den nominelle belastningen (som 150 kg) er svingningsområdet for utgangseffekt ≤±5 %;

Feiltoleranse: systemet må ha overbelastningsbeskyttelse, kortslutningsavbrudd og feilvarslingsfunksjoner.

Teknisk vei og implementeringsstrategi for holdbarhetssikring av drivsystem

(I) Material- og designoptimalisering av kjernekomponenter

Holdbarhetskonstruksjon av motorsystem

Som kraftkjernen avhenger holdbarheten til motoren av viklingsmaterialet, varmeavledningsdesign og lagerlevetid. For eksempel kan bruken av NdFeB permanente magneter for å forbedre avmagnetiseringsmotstanden til magnetisk stål, kombinert med en fullstendig lukket vannkjølt varmeavledningsstruktur, kontrollere motorens driftstemperatur under 80°C (FDA krever at motorhusets temperatur skal være ≤95°C). Suzhou Heins Medical Equipment Co., Ltd. inkorporerer patentert teknologi i motordesign. Motorkontrollsystemet optimaliserer dreiemomentet gjennom FOC-vektorkontrollalgoritmen og reduserer strømpåvirkningen under start/bremsing. Etter testing kan det forlenge levetiden til motorlagre til mer enn 20 000 timer, og oppfylle de langsiktige driftskravene til CE-sertifisering.

Administrering av batterisystemets levetid

Batteripakken må beskyttes av både det termiske styringssystemet og BMS batteristyringssystemet. Batterimodulen er pakket med aluminiumsskall av luftfartskvalitet og karbonfiberkomposittmateriale, som ikke bare kan forbedre strukturstyrken (motstand mot 1000N ekstrudering uten deformasjon), men også oppnå ±2 ℃ temperaturdifferansekontroll gjennom innebygd termisk ledende silikon (FDA krever batteridriftstemperaturområdet -450 ℃). BMS må overvåke enkeltcellespenningen, temperaturen og lade- og utladningshastigheten i sanntid. Når spenningen til en battericelle avviker fra gjennomsnittsverdien med ≥5 %, starter systemet automatisk balanseringsbeskyttelsen for å unngå livsdempning forårsaket av overlading og overutlading. Batteriløsningen er testet av en tredjepart, og kapasitetsbevaringsgraden når 85 % etter 1C lade- og utladingssykluser i 1000 ganger, noe som overgår de grunnleggende kravene til CE-sertifisering.

Pålitelighetsdesign av kontroller og overføringssystem

Kontrolleren må bruke et tresikkert malingsbelegg (fuktsikkert, støvtett og saltspraytett) for å møte IP65-beskyttelsesnivået for å takle utendørs fuktige miljøer. Girkassen må bestå slitasjetesten. For eksempel brukes 20CrMnTi karburerte og bråkjølte gir, og tannoverflatens hardhet når HRC58-62. Etter 5000 timers belastningsdrift er tannoverflatens slitasje ≤0,05 mm. Transmisjonslinkdesignen er optimalisert i patentet på foldestrukturen. Ved å redusere girets inngrepsklaring (≤0,02 mm), reduseres driftsstøyen og holdbarheten til transmisjonssystemet forbedres.

(II) Kvalitetskontroll av produksjonsprosess og forsyningskjede

Presisjonssikring av avansert produksjonsutstyr

Behandlingsnøyaktigheten til kjernekomponentene i kraftsystemet påvirker direkte holdbarheten. For eksempel kan den tyske TRUMPF laserskjæremaskinen brukt av Suzhou Heins Medical Equipment Co., Ltd. oppnå en skjærenøyaktighet på 0,01 mm for motorsilisiumstål og redusere kjernetap; den japanske Yaskawa-robotsveisestasjonen bruker buesporingsteknologi for å gjøre batteriets øresveisestyrke ≥50N, og unngår økningen i kontaktmotstand forårsaket av falsk sveising (CE krever temperaturøkning av sveisepunktet ≤30K). Det støvfrie verkstedet (ISO8-nivå) med sin moderne produksjonsbase på 20 000 kvadratmeter kan sikre at urenhetspartiklene under sveisingen av kontrollerkretskortet er ≤0,5μm, noe som reduserer risikoen for kortslutning.

Full-prosess sporbarhetsstyring av forsyningskjeden

Nøkkelkomponenter (som motormagneter og battericeller) må komme fra leverandører som har bestått IATF16949-sertifiseringen, og hvert parti med materialer må gi materialsertifisering og pålitelighetstestrapporter. For eksempel må battericellen bestå UL1642 nålepunkturtesten (ingen brann og eksplosjon), og motorlageret må gi en levetidssertifisering av merker som SKF eller FAG (L10 levetid ≥50 000 timer). Et effektivt forsyningskjedestyringssystem kan oppnå sporbarhet i hele prosessen fra lagring av råvarer til levering av ferdige produkter, og sikrer at hver komponent i drivsystemet oppfyller kravene til materialoverholdelse fra FDA og CE.

(III) Flerdimensjonalt testsystem og verifisering av sertifisering

Holdbarhetstest som simulerer bruksscenarier

Mekanisk belastningstest: Fest den robuste mobilitetsscooteren på et vibrasjonsbord, simuler røffe veiforhold med en frekvens på 3Hz og en amplitude på ±50 mm, og kjør kontinuerlig i 500 timer for å teste utmattelsesstyrken til motorbraketten og batteribraketten (FDA krever at konstruksjonsdelene ikke har noen sprekker og løse bolter).

Miljøsyklustest: I et høy- og lavtemperatur- og fuktighetskammer, syklus ved -20℃~50℃ (hvert temperaturpunkt opprettholdes i 8 timer), og bruk 95 % fuktighet i 100 sykluser for å verifisere værmotstanden til kontrollerens elektroniske komponenter (CE krever at isolasjonsmotstanden etter testing er Ή10M).

Livssyklustest: Kjør kontinuerlig med nominell belastning (150 kg), registrer motortemperatur, batterikapasitetsdemping og feilfrekvens for kontrolleren inntil den første funksjonsfeilen oppstår, og krever gjennomsnittlig tid mellom feil (MTBF) ≥ 10 000 timer (standard for medisinsk utstyr fra FDA).

Overholdelsesbekreftelse av et tredjepartssertifiseringsbyrå

Etter å ha bestått den interne testen, er det nødvendig å betro et FDA-godkjent laboratorium (som UL, TÜV) for å gjennomføre testing av hele varen. For eksempel må batterisystemet bestå UN38.3 transportsikkerhetstesten (obligatorisk krav for CE-sertifisering), motoren må bestå EN 60034-1 effektivitetstesten (IE3 nivå eller høyere), og kontrolleren må overholde EN 61000-6-3 elektromagnetisk kompatibilitetsstandard. Under sertifiseringsprosessen vil Suzhou Heins Medical Equipment Co., Ltd.s produkter sende inn komplette tekniske dokumenter, inkludert designtegninger, testrapporter og materialsertifisering for å sikre at hver lenke er sporbar.

(IV) Kvalitetsstyringssystem og kontinuerlig forbedringsmekanisme

Full prosesskontroll under ISO-standarder

Basert på kravene i ISO 13485 (Quality Management System for Medical Devices) og ISO 9001, må produksjonen av drivsystemer gjennomgå:

Designverifikasjon (DV): Identifiser potensielle risikoer gjennom FMEA (Failure Mode Analysis) under FoU-stadiet. For eksempel, når motorens overopphetingsrisikonivå er ≥8, er det nødvendig å legge til redundant design av temperatursensorer;

Prosessverifisering (PV): CPK (Process Capability Index) overvåking av nøkkelprosesser som sveising og montering utføres, og CPK ≥ 1,33 er nødvendig for å sikre prosessstabilitet;

Inspeksjon av ferdig produkt (FQC): Hvert kraftsystem må bestå 100 % funksjonstesting (som tomgangsstrøm, responstid for stoppbeskyttelse), og FDA krever en feilrate på ≤ 0,1 %.

Ettersalgs datadrevet holdbarhetsoptimalisering

Analyser feilmoduser gjennom garantioppføringer. For eksempel, hvis kapasiteten til en batch med batterier avtar for raskt etter 1 års bruk, er det nødvendig å spore elektrolyttformelen eller dannelsesprosessen til produksjonsbatchen og justere parametrene i tide. Det er etablert et komplett tilbakemeldingssystem for kunder for å spore hele syklusen fra levering av deler til prosjektimplementering. Feildataene som samles inn av ettersalgsteamet, vil regelmessig bli tilbakeført til FoU-avdelingen for holdbarhetsgjentakelse av neste generasjon produkter, for å sikre samsvar med FDAs "livssyklusstyring"-krav for medisinsk utstyr.